Категории продуктов

Связаться с нами

Производитель аксессуаров для перил из стальных пластин

-

385,2 г стул железная пластина встроенная пластина аксессуары для подлокотника.

Железная пластина 385,2 г, встроенная тарелка с подвесной подлокотникой. Это стальная пластина с 3 лунками весом... -

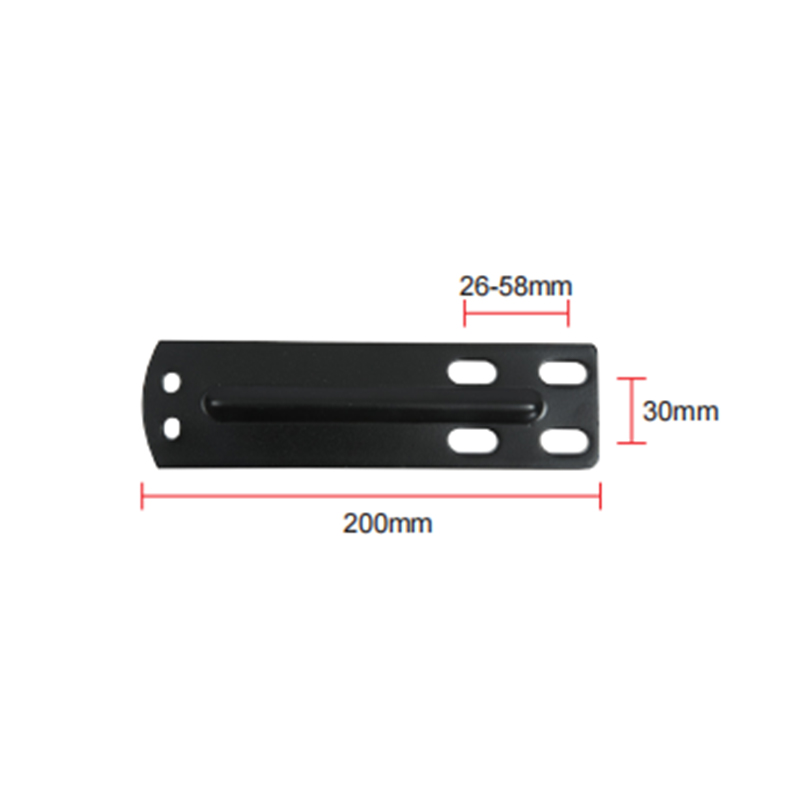

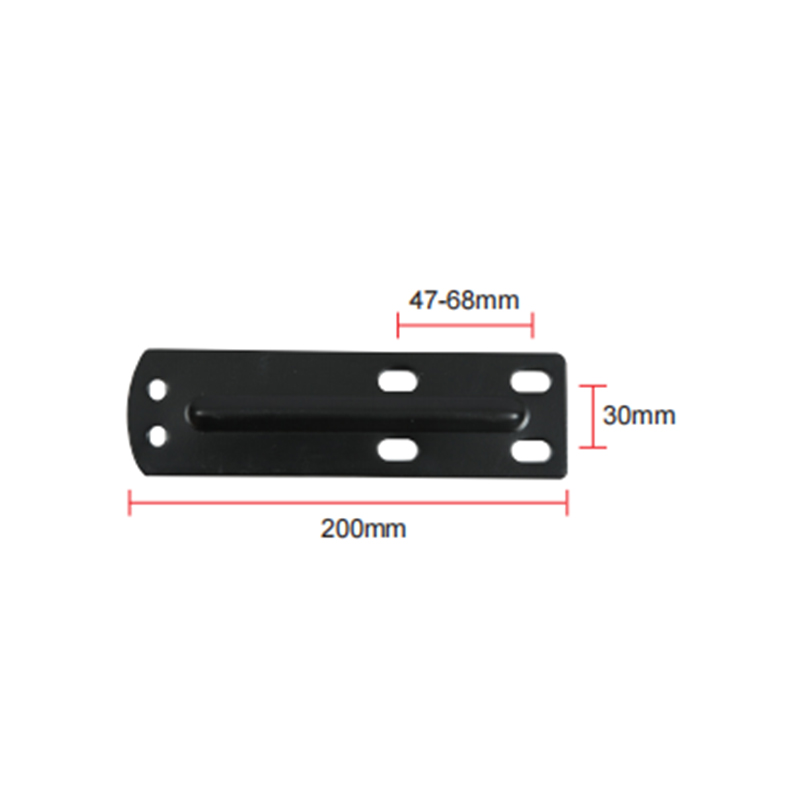

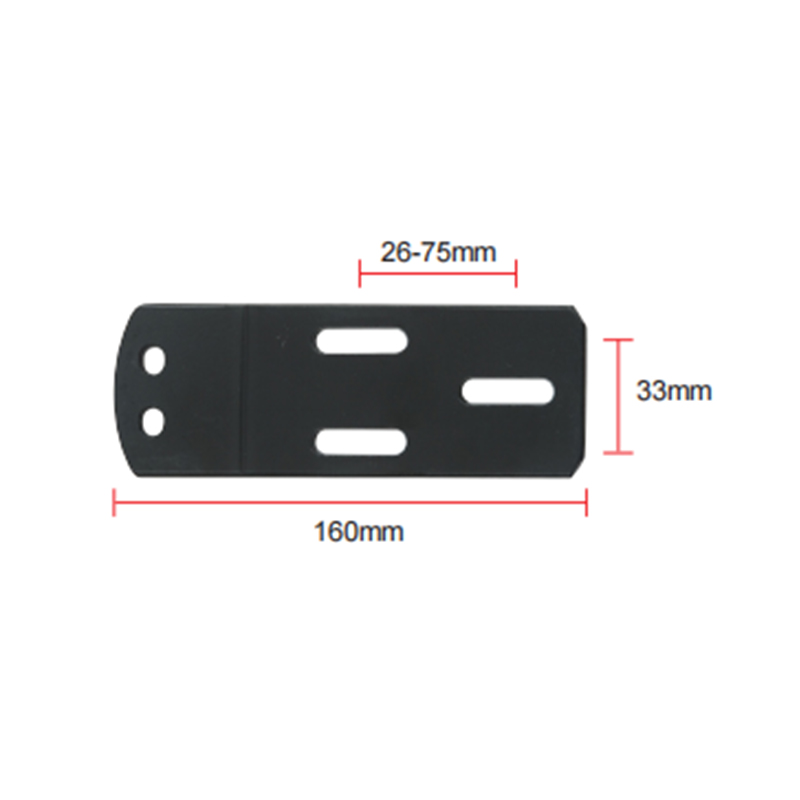

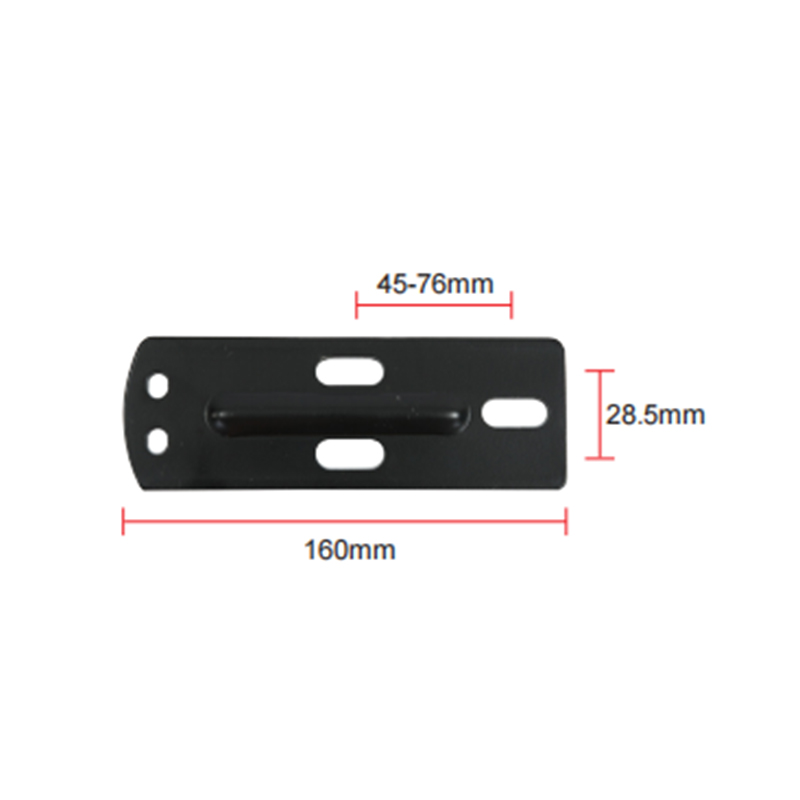

248.4G Трехлочная стальная пластина.

248.4G Трехлочная стальная пластина. Он весит 248,4 г, что является относительно легким, обеспечивая достаточную... -

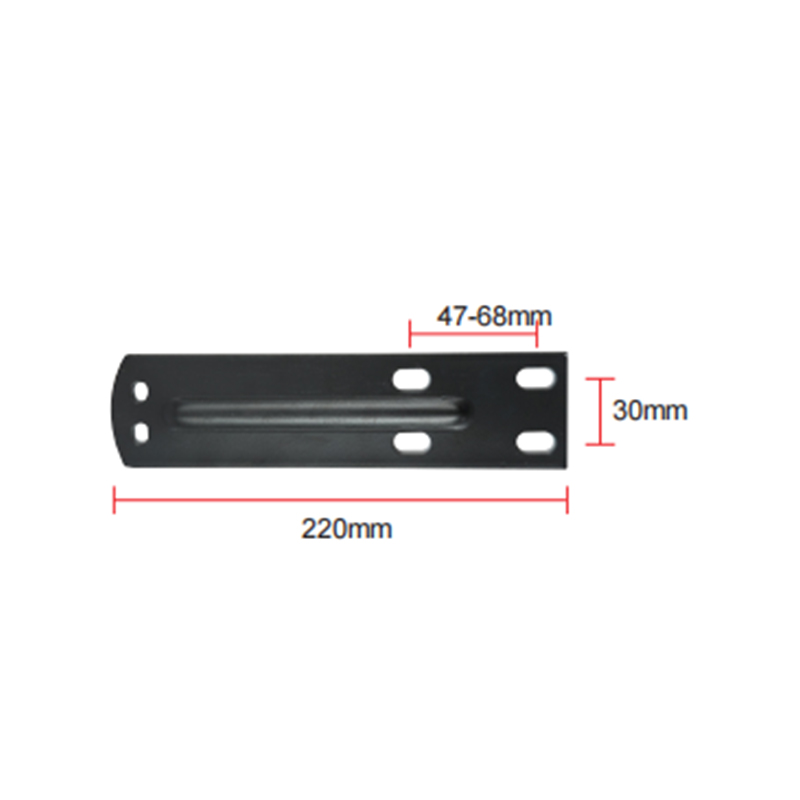

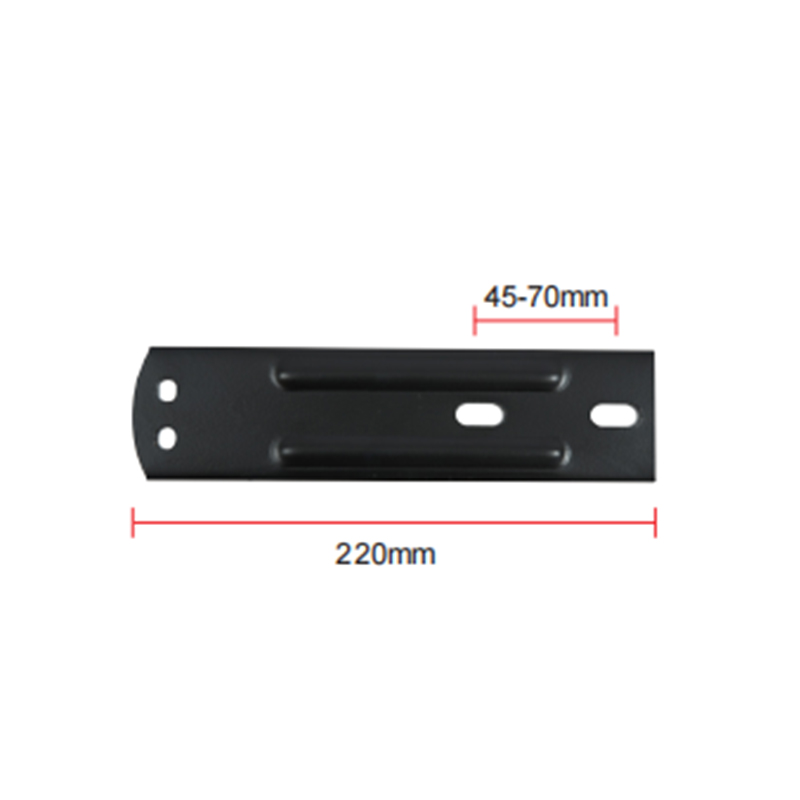

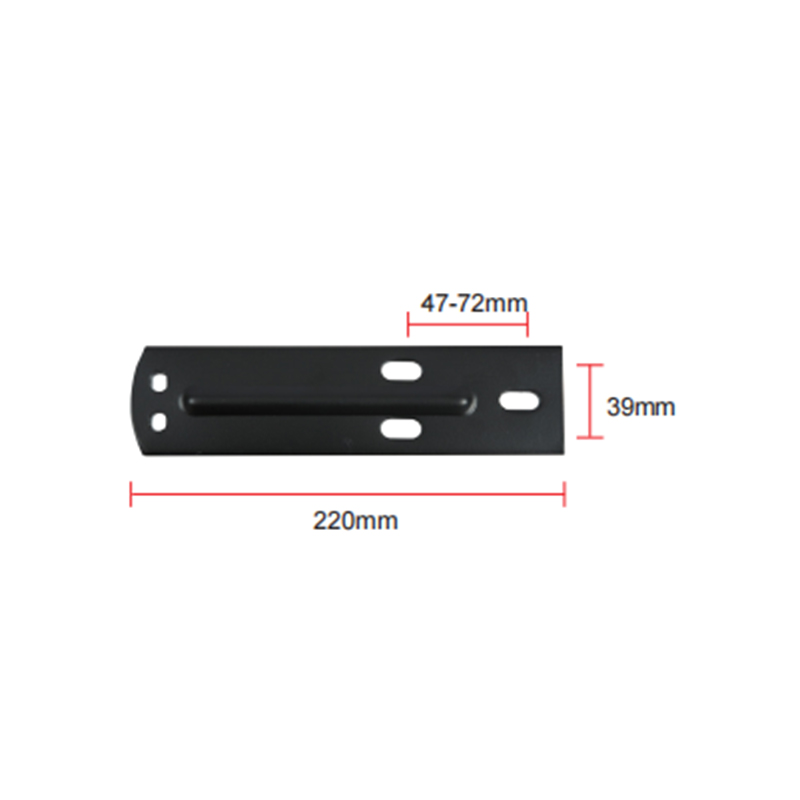

356.7G Трехлочная стальная пластина Основная пластина, используемая для предварительно врученных аксессуаров для поручни A-03

Трехлочная стальная пластина 356,7 г, основанная на стальной пластинке A-03, представляет собой железную пластин... -

504,8 г встроенной стальной пластинки для установки поручни, проект с двумя лунками A-05

A-05 представляет собой предварительную стальную пластинку весом 504,8 г, которая играет жизненно важную роль в ... -

452.4G Конструкция двойного отверстия.

A-06 представляет собой предварительную стальную пластинку для столбцов опорной поручни, весом 452,4 г. Два отве... -

496,7 г трех отверстия стальной пластинки встроенной железной пластины.

A-07 представляет собой стальную пластинку с тремя отверстиями весом 496,7 г, который представляет собой предвар... -

509,8G Трехлочная стальная пластина. Стальная стальная пластина A-08

A-08 представляет собой трехуровную стальную пластину 509,8 г для столбцов подлокотника. Эта стальная пластина и... -

461.8 г железных пластин

A-10-461,8 г Железной Пластины. Стальная пластина с 4 лунками, предназначенная для круглых трубных поручников, з... -

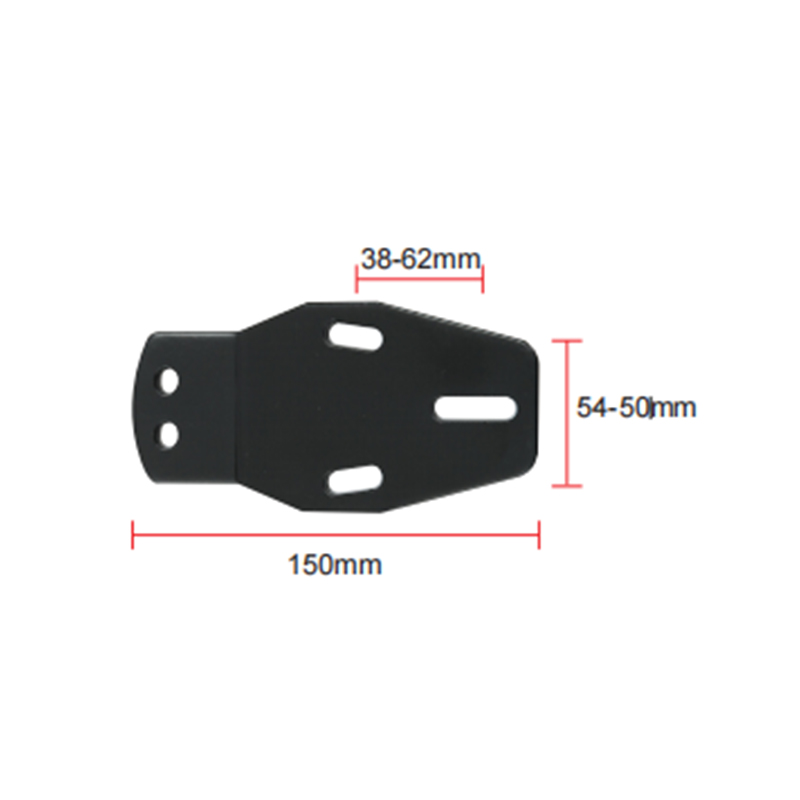

Регулируемая угловая железная пластина аксессуары.

Регулируемая угловая железная пластина аксессуары. Нижняя пластина имеет простую конструкцию и специально разраб... -

Многофункциональный нижний заменяемый угловой код кронштейн по поручению A-12 Стальная пластина

Этот продукт является универсальным и практическим компонентом системы пособия. Кронштейн имеет стальную пластин... -

A-13 Стальная пластина аксессуары по поручению 4 лунка.

4-луночное основание из стальной пластины A-13 Accessories имеет четыре монтажных отверстия, что удобно для стаб... -

Основные аксессуары для встроенной железной пластины 4 отверстия A-14 Стальная пластина

Основные аксессуары для порубки для тарелок с железом изготовлены из стали A-14, материала, известного своей выс...

о нас

новости

Расширение отраслевых знаний

Какие характеристики и дизайн Аппаратные стальные пластины Помощь поручена достичь идеального баланса между стабильностью и комфортом?

Аккумутные аксессуары для подлокотников из аппаратной стальной пластины основаны на высокопрочной стали, а после точной обработки они становятся ключевыми компонентами, чтобы обеспечить производительность офисных стульев. Anji Xielong Furniture Co., Ltd., в качестве настраиваемой фабрики аксессуаров для аксессуаров подлокотников для аппаратной стальной пластины и индивидуального производителя в Китае, контролирует качество от источника. Высокопрочная сталь придает аксессуарам сильную способность под давлением, будь то рука, наклоняющаяся во время ежедневной офисной работы или большое столкновение, она может легко справиться с ним; Его коррозионное сопротивление, даже во влажной или сложной офисной среде, нелегко ржаветь и повредить и продлевает срок службы. Во время процесса обработки компания опирается на профессиональные технологии для достижения тонкого мастерства и создания аппаратных аксессуаров подлокотников стальной пластины с гладкой и равномерной поверхностью, что не только избегает царапин, но и улучшает общую эстетику. Строгая система управления качеством проходит через весь производственный процесс, и благодаря полной системе обслуживания после продажи, она предоставляет пользователям стабильный и безопасное использование во всех аспектах.

Как характеристики Аппаратная стальная пластина аксессуары для подлокотника удовлетворить разнообразные потребности в использовании?

Различные офисные сценарии и потребности пользователей имеют разные требования для аксессуаров подлокотника, а аппаратные аксессуары для подлокотников из стальных пластин идеально подходят к их собственным характеристикам. Полагаясь на профессиональную команду исследований и разработок, Anji Xielong Furniture Co., Ltd. проводит углубленные исследования по различным сценариям использования и выбирает высокопрочную сталь различных спецификаций для изготовления аксессуаров в соответствии с потребностями. В районах государственных должностей часто используется персонал, а высокая устойчивость к износу и сильная способность аксессуаров с сильным давлением может противостоять зависимости и трению большого количества пользователей; Для пользователей, которые занимаются персонализированной офисной средой, компания предоставляет множество индивидуальных услуг, которые могут настроить форму, размер, процесс обработки поверхности и т. Д. Аккумуляторных аксессуаров для приспособления для стальных пластин, таких как настройка уникальной формы, чтобы выделить стиль офисного пространства или настройка размера, чтобы соответствовать специальному офисному креслу. Компания обращает внимание на защиту окружающей среды при выборе материалов, чтобы гарантировать, что производственный процесс будет зеленым и без загрязнения.

Как могут повысить аксессуары для подлокотников с точной обработкой стальной пластины повысить ценность продукта?

Anji Xielong Furniture Co., Ltd. использует точную обработку, чтобы сделать аппаратную стальную пластинку, аксессуары для подлокотника играют важную роль в повышении стоимости продукта. Технология тонкой обработки делает поверхность аксессуаров гладкой в качестве зеркала, которое не только удобно прикоснуться, но и повышает коррозионную стойкость, эффективно продлевает срок службы, обеспечивает долгосрочную стабильную работу и обеспечивает долгосрочную и надежную поддержку офисных стульев. В высококлассных офисных сценах изысканные аппаратные аксессуары для подлокотников подчеркивают, улучшают общую оценку офисных стульев и демонстрируют стремление компании к деталям и качеству. От закупок сырья до готовой доставки, компания строго реализует процесс контроля качества, и каждая ссылка тщательно протестирована. Компания обладает сильной производственной мощностью для удовлетворения потребностей объемных заказов, а в профессиональных транспортных решениях гарантирует, что аксессуары будут предоставлены клиентам безопасно и своевременно, еще больше повышая комплексную стоимость продукта.

Как обеспечить качество Аппаратная стальная пластина аксессуары для подлокотника с индивидуальными услугами?

Как профессиональный производитель индивидуальной индивидуальной компании, Anji Xielong Furniture Co., Ltd. предоставляет полный спектр индивидуальных услуг вокруг аппаратных аксессуаров для подлокотников и строго гарантирует качество. Когда клиент размещает заказ, профессиональная команда будет подробно общаться с клиентом, чтобы понять сценарии использования, функциональные требования и индивидуальные требования аксессуаров аксессуаров и объединить опыт компании в области обработки аппаратной стальной пластины для разработки эксклюзивного плана проектирования. В ходе производственного процесса строгая система контроля качества гарантирует, что каждый процесс соответствует высоким стандартам и точно контролирует твердость стали, размерную точность аксессуаров и эффект обработки поверхности. Компания также продолжает тестировать и улучшать, и оптимизирует производительность аксессуаров, моделируя различные среды использования и условия стресса. Эффективные производственные мощности компании могут гибко скорректировать производство в соответствии с потребностью клиентов на мощность заказа. В процессе транспортировки специальная защитная упаковка и надежные каналы логистики используются для предотвращения повреждения аксессуаров во время транспортировки. После того, как продукт будет доставлен, полная система обслуживания после продажи в любое время в режиме ожидания.