Каковы характеристики и преимущества хромированных алюминиевых сплавов многофункциональных подлоколов с точки зрения материала, процесса и использования?

Уникальные преимущества хромированных алюминиевых сплавных материалов

По сравнению с обычными алюминиевыми сплавами, хромированные алюминиевые сплавы материалы имеют значительные различия в твердости, устойчивости к износу и коррозионной стойкости. Сами алюминиевые сплавы обладают характеристиками низкой плотности и легкого веса, которые подходят для кресельных подлощиков с требованиями к весу. Хромированное покрытие - это покрывать поверхность алюминиевого сплава слоем хромированного металла. Твердость хромированного металла чрезвычайно высока, что значительно улучшает поверхностную твердость хромированных алюминиевых сплавов, что делает его менее вероятной поцарапанной или изношенной при ежедневном использовании. С точки зрения коррозионной устойчивости, слой хрома может образовывать плотную оксидную пленку, которая эффективно изолирует воздух и влагу из матрикса алюминиевого сплава, значительно снижает риск окисления коррозии алюминиевых сплавов и продлевает срок службы прилова.

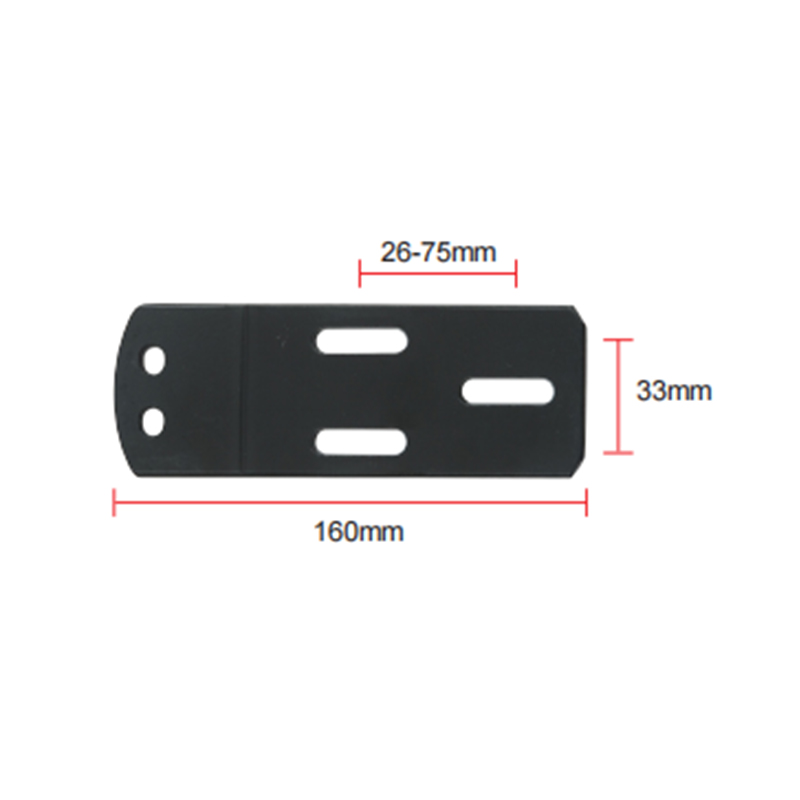

711-5D Игровое кресло хромированное алюминиевое сплав Многофункциональное кресло части-5D

Шаги и эффекты процесса хромирования

-

Стадия предварительной обработки: базовая очистка и подготовка

Как начало процесса хромирования, основная задача стадии предварительной обработки состоит в том, чтобы глубоко очистить подлокотники из алюминиевого сплава, всесторонне удалить масло, примеси и оксидную пленку на поверхности и заложить прочную основу для хорошей комбинации последующего хромового слоя и матрицы из алюминия.

С точки зрения удаления пятен масла обычно используются различные методы очистки. Для более легких пятен масла для лечения можно использовать щелочные чистящие средства. Гидроксидные ионы в щелочном чистящем средстве могут реагировать с смазкой в пятнах масла, чтобы намазать, разлагая смазку на водорастворимые соли жирных кислот и глицерин, сняв пятна масла. Для упрямых масляных пятен для очистки используются органические растворители. Органические растворители могут растворять нефтяные пятна и снимать смазку с поверхности поручников на основе принципа подобных растворов, как. В процессе очистки алюминиевые сплавные поручения, как правило, погружаются в чистящую жидкость, а ультразвуковое чистящее оборудование используется одновременно. Высокочастотные вибрации, генерируемые ультразвуковыми волнами, могут образовывать бесчисленные крошечные пузырьки в жидкости. Эти пузырьки приведут к сильному воздействию, когда они лопнут, еще больше усиливают эффект очистки и гарантируя, что масляные пятна будут полностью удалены.

Удаление примесей также не следует игнорировать. Примеси могут поступать из остаточного мусора, пыли и т. Д. В производственном процессе. Если эти вещества остаются на поверхности поручни, они будут влиять на плоскостность и адгезию хромированного слоя. Обычные методы механической очистки, такие как песчаная обработка, используют высокоскоростный распылившийся песок, чтобы ударить по поверхности поручника, чтобы удалить примеси. В то же время он также может образовывать определенную степень шероховатости на поверхности, увеличить площадь контакта между хромированным слоем и подложкой и улучшить адгезию. Тем не менее, интенсивность и время песочной обработки необходимо строго контролировать. Чрезмерная интенсивность или долгое время могут привести к чрезмерному повреждению поверхности алюминиевого сплава, влияя на прочность и внешний вид поручника.

Удаление оксидной пленки требует использования химических методов. Хотя оксидная пленка на поверхности алюминиевого сплава может в определенной степени играть защитную роль, она не способствует адгезии хромированного слоя. Кислотные растворы, такие как смешанный раствор азотной кислоты и гидрофлуорической кислоты, обычно используются для травления поручника. Кислотный раствор будет химически реагировать с оксидной пленкой, растворять и удалять ее. Во время операции концентрация раствора и время травления должны точно контролировать. Если концентрация слишком высока или время слишком длинное, подложка из алюминиевого сплава может быть чрезмерно корродирована, что приводит к меньшему размеру и уменьшению прочности поручника; Если концентрация слишком низкая или время слишком короткое время, оксидная пленка не будет полностью удалена, что влияет на хромированный эффект.

Если очистка не является тщательной на стадии предварительной обработки, остаточное масло и примеси будут препятствовать осаждению ионов хрома на поверхности алюминиевого сплава во время процесса хромирования. Масло образует изоляционный слой на поверхности, что делает невозможным, чтобы ионы хрома могли связаться с матрицей алюминиевого сплава; Примеси станут дефектами в хромированном слое, вызывая пузырьки и очистку в хромированном слое, что серьезно влияет на качество и срок службы поручена.

-

Шаг активации предварительного покрытия: усиление поверхностной активности

После того, как очистка предварительной обработки завершена, алюминиевая сплавовая поручена входит на этап предварительной активации. Цель этого этапа состоит в том, чтобы сделать поверхность алюминиевого сплава очень активной благодаря обработке химических растворов и еще больше усилить его адгезию до хромированного слоя.

Как правило, разбавленная серная кислота или раствор соляной кислоты используется для активации поручни. В растворе атомы на поверхности алюминиевого сплава будут реагировать с ионами водорода в растворе, делая атомы поверхности в нестабильном активированном состоянии. Этот процесс будет образовывать крошечные ямы и выходы на поверхности алюминиевого сплава, увеличить шероховатость поверхности и определенную площадь поверхности и, таким образом, обеспечить больше участков для осаждения ионов хрома. В то же время процесс активации может также удалить чрезвычайно тонкую оксидную пленку, которая может оставаться после предварительной обработки, гарантируя, что ионы хрома могут напрямую связаться с поверхностью свежего алюминиевого сплава во время процесса хромирования.

Время лечения активацией и концентрация раствора также необходимо точно контролировать. Если время слишком короткое, активация поверхности недостаточно, а адгезия не может быть эффективно улучшена; Если время слишком длинное, это может вызвать чрезмерную коррозию на поверхность алюминиевого сплава. Концентрация раствора также необходимо скорректировать в соответствии с составом и состоянием поверхности алюминиевого сплава. Соответствующая концентрация может обеспечить эффект активации, не повреждая субстрат.

-

Процесс хромирования: ключевая ссылка осаждения

Процесс хромирования является ядром всего процесса. Погрузив обработанную поручни в хромированный раствор, ионы хрома снижаются и осаждаются на поверхности поручни под действием тока, образуя хромированный слой.

Хромированный раствор обычно содержит хромовую кислоту в качестве основного компонента и добавок, таких как серная кислота. Хромовая кислота будет ионизировать ионы хрома в растворе. Когда поручена подключена к цепи в виде катода, под действием электрического поля, ионы хрома в растворе будут перемещаться на поверхность поручника, получать электроны на поверхности и быть сведенными до металлического хрома, тем самым откладывая, чтобы образовать хромированный слой нажатия.

На толщину и однородность хромированного слоя влияют многие факторы, такие как время гальванизации и плотность тока. Время гальванизации непосредственно определяет количество осаждения ионов хрома. Чем дольше время, тем толще хромированный слой. Тем не менее, слишком длительное время гальванизации не только увеличит производственные затраты, но также может вызвать такие проблемы, как шероховатость и трещины в хромированном слое. Плотность тока влияет на скорость осаждения и однородность распределения ионов хрома. Более высокая плотность тока может ускорить скорость хромированного покрытия, но если она слишком большая, она будет сформировать чрезмерно высокую скорость осаждения на поверхности поручника, что приведет к неравномерной толщине хромированного слоя, а также даже панцирующему, черному и другим явлениям. Следовательно, необходимо точно отрегулировать время гальванизации и плотность тока в соответствии с требованиями к форме, размеру и качеству поручена и хромированным слоем, чтобы обеспечить однородное, плотное и умеренно толстое хромирование хромового слоя. Это может не только улучшить стойкость к износу поручни, что делает его более устойчивым к царапинам в повседневном использовании, но и придает поручни яркий и красивый внешний вид, улучшая общее качество продукта.

-

Стадия после лечения: повышение производительности и защиты

После завершения хромового покрытия начинается этап после лечения. Эта стадия в основном включает в себя очистку и сушки хромированных поручников, и некоторые из них будут запечатаны, чтобы еще больше улучшить свои антикоррозионные характеристики.

Цель очистки - удалить остаточный хромированный раствор на поверхности поручена. Если раствор остается, химические вещества в нем могут корродировать хромированный слой и подложку из алюминиевого сплава во время последующего использования. Очистка обычно принимает многоступенчатую метод промывки воды, сначала полоскайте проточную воду, чтобы удалить большую часть раствора, а затем промыть деионизированной водой, чтобы убедиться, что на поверхности нет остаточных химических веществ.

Процесс сушки также должен работать с осторожностью. Если сушка не является тщательной, остаточная влага может образовывать водные пятна на поверхности хромового слоя, влияя на внешний вид, а также может вызвать локальную коррозию. Как правило, сушка горячего воздуха или вакуумная сушка используется для быстрого испарения влаги на поверхности поручника при соответствующей температуре и времени.

Обработка герметизации является важным средством для дальнейшего улучшения производительности против коррозии. Накрывая защитную пленку на поверхности хромированного плащающего слоя, такого как органическое покрытие или неорганическое покрытие, она может эффективно изолировать воздух и влагу от хромированного слоя и продлить срок службы поручена. Органические покрытия могут быть нанесены путем распыления или погружения, чтобы сформировать равномерную пленку с хорошей гибкостью и сопротивлением погоды; Неорганические покрытия обычно образуют плотную химическую пленку на поверхности хромированного слоя посредством химического преобразования для повышения его коррозионной устойчивости.

Контроль качества производственного процесса

-

Закупка сырья: закладывание основания для качества

Закупка сырья - это начальная связь производства. Строгий скрининг материалов алюминиевого сплава является первым шагом для обеспечения качества продукта. При покупке химический состав и механические свойства алюминиевых сплавов должны быть полностью проверены. С точки зрения химического состава, соотношение содержания основных легирующих элементов в алюминиевых сплавах напрямую влияет на его производительность. Например, магний может улучшить прочность и коррозионную стойкость алюминиевых сплавов, кремний может улучшить свои свойства литья, а медь может повысить твердость и прочность. Покупательный персонал должен использовать профессиональное оборудование, такое как спектрометры для точного измерения различных элементов в материалах алюминиевого сплава, чтобы обеспечить соответствие их составу. Если содержание определенного элемента слишком высокий или слишком низкий, оно окажет неблагоприятное влияние на последующую производительность обработки и использование производительности поручника. Например, недостаточное содержание легирующих элементов может привести к тому, что поручни быть недостаточно сильным и неспособным противостоять давлению в нормальном использовании.

В дополнение к химическому составу, тестирование механического свойства также необходимо. Благодаря тестированию на растяжение, могут быть получены ключевые показатели, такие как прочность на растяжение, прочность урожая и удлинение материалов алюминиевого сплава. Прочность на растяжение отражает способность материала противостоять переломам растяжения, прочность урожая указывает на значение напряжения, когда материал начинает создавать очевидную пластическую деформацию, а удлинение отражает пластичность материала. Только когда эти механические показатели производительности соответствуют указанным требованиям, могут ли материал сплава алюминиевого сплава иметь достаточную прочность, прочность и пластичность для удовлетворения производства и обработки поручений и фактических потребностей в использовании. Кроме того, качество поверхности сырья нельзя игнорировать. Необходимо проверить, существуют ли дефекты, такие как трещины, песчаные отверстия, включения и т. Д. На поверхности материала, чтобы избежать поверхностных дефектов, влияющих на последующую обработку и качество готового продукта.

-

Алюминиевая сплава Ссылка Связанность: Параметры ядра управления

Клевовое плащение сплавов алюминиевого сплава является ключевым шагом в преобразовании сырья в подходящие материалы, и крайне важно контролировать температуру и время плавки. На ранней стадии плавки печь необходимо нагреть до подходящей температуры, чтобы постепенно растопить сырье из алюминиевого сплава. Когда температура слишком низкая, алюминиевый сплав не может быть полностью расплавлен, и внутри будет создано большое количество дефектов, таких как поры и включения шлака. Эти поры ослабит структурную прочность поручника и легко станут источником расширения трещины при воздействии внешних сил; Включения шлака разрушат непрерывность материала и снизит общую производительность поручника.

Если температура плавления слишком высока или время слишком длинное, легирующие элементы в алюминиевом сплаве будут сожжены. Например, магний легко окисляется и улетучивается при высоких температурах, что приводит к снижению содержания магния в сплаве, тем самым ослабляя прочность и коррозионную стойкость алюминиевого сплава. В то же время долгосрочное высокотемпературное плавление также сделает алюминиевые сплавы грубыми, уменьшит прочность материала и сделает поручни с большей вероятностью ломаться при воздействии. Чтобы точно контролировать процесс плавления, датчики температуры, такие как термопары, обычно используются в производстве для мониторинга температуры в печи в режиме реального времени, а мощность отопления регулируется через автоматизированную систему управления, чтобы гарантировать, что температура стабильна в подходящем диапазоне. В течение времени плавления он будет разумно установить в соответствии с такими факторами, как тип алюминиевого сплава и количество корма, а специализированный человек будет организован до времени и мониторинга, чтобы избежать влияния на производительность материала из -за ненадлежащего контроля времени.

-

Процесс формования: размер гарантии и внешний вид

Подготовительное формование является важной стадией для придания формы продукта. Независимо от того, является ли это зажиганием, ковкой или другими процессами литья, точность размеров и качество поверхности подлокотника должно быть строго гарантировано. В процессе умирания конструкция и точность производства формы напрямую влияют на размер подлокотника. Размерное отклонение формы приведет к тому, что формованный подлокотник не отвечает требованиям конструкции и не может быть собрано нормально с другими частями сиденья. Следовательно, после обработки плесени необходимо использовать оборудование для обнаружения высокого определения, такое как измерительный прибор с тремя координатами для измерения его ключевых размеров, чтобы гарантировать, что ошибка контролируется в очень небольшом диапазоне.

Во время процесса намирачивания параметры, связанные с намиранием, такие как давление, настраиваемое на матрицу, скорость намирачивания и температура пресс-формы, также будут влиять на качество подлокотника. Если давление, связанное с хит-матрицей, недостаточно, жидкость алюминиевого сплава не может полностью заполнить полость пресс-формы, что вызовет такие проблемы, как отсутствие материала и неровная поверхность подлокотника; Если скорость привязки к матрице слишком быстра, жидкость алюминиевого сплава будет генерировать турбулентность в полости и увлечь воздухом, образуя поры. В процессе ковки, контроль параметров, таких как соотношение ковки, температура кожи и количество поборок имеет решающее значение. Подходящее соотношение кокетки может уточнить зерна алюминиевого сплава и улучшить механические свойства материала; Но неправильная температура коды и количество раз может вызвать трещины или неровную структуру внутри поручника. После того, как образована поручена, также необходимо тщательно осмотреть качество ее поверхности с помощью визуального осмотра, осмотра прикосновения и т. Д., Чтобы избежать дефектов, таких как неравномерность поверхности и засоры.

-

Хромирование звена: обеспечить качество покрытия

В дополнение к строго следуя параметрам процесса хромирования, соединение хромирования также имеет решающее значение для обнаружения качества хромированного слоя. Во время процесса хромирования пластингования небольшие отклонения в таких параметрах, как время гальванизации, плотность тока и состав раствора хромирования, могут влиять на качество хромированного слоя. Чтобы обеспечить стабильность параметров, производственная линия будет оснащена специальным оборудованием для контроля параметров, таким как датчики тока, анализаторы состава решений и т. Д., Для мониторинга и автоматической корректировки соответствующих параметров в режиме реального времени.

Для обнаружения качества хромированного слоя тест на соляный распыл часто используется для проверки его коррозионной устойчивости. Хромированная поручена помещается в испытательную камеру солевого распыления для имитации суровой среды высокой влажности и высокой соли. Производительность антикоррозии хромированного слоя оценивается путем наблюдения, происходит ли ржавчина или пилинг в течение указанного времени. Тест на твердость используется для проверки твердости хромированного слоя. Общие методы испытаний включают тест на твердость Роквелла и тест на твердость Vickers. Применяя определенную нагрузку на поверхность хромированного слоя и измеряя размер отступа для расчета значения твердости, гарантируется, что хромированный слой обладает достаточной твердостью для удовлетворения требований к износу в повседневном использовании. Кроме того, также протестирована однородность толщины хромированного слоя. Толщина хромированного слоя в разных частях поручника измеряется с использованием оборудования, такого как рентгеновский флуоресцентный спектрометр, чтобы избежать локальной толщины или чрезмерной титины.

-

Сборка и тестирование готового продукта: окончательный контроль

После того, как готовый продукт собирается, поручена поручена для общей производительности, которая является последней качественной контрольной точкой до того, как продукт покинет завод. С точки зрения тестирования грузоподъемности, соответствующая нагрузка будет применена в соответствии со стандартом проектирования поручена, чтобы наблюдать, деформирована или сломана поручена. Например, давление, оказываемое человеческой рукой во время нормального использования, и неожиданная сила воздействия, которая может возникнуть, моделируется, чтобы обеспечить, чтобы поддержаний мог поддерживать структурную стабильность в различных условиях труда.

Для многофункциональных подлокотников с подвижными частями очень важно тест гибкости подвижных частей. Неоднократно регулируя высоту, угол и другие подвижные части подлокотника, проверьте, является ли ее операция гладкой и есть ли проблемы, такие как заклинивание и ненормальный шум. В то же время, части соединения подвижных частей также будут испытаны на прочность на предотвращение опасностей безопасности, таких как ослабление и падение во время частого использования. Кроме того, появление подлокотника будет окончательно проверено, в том числе о том, есть ли царапины и различия в цвете на хромированном слое, будь то поверхность подлокотника гладкой и плоской, и т. Д. Только продукты, которые соответствуют требованиям, могут быть наконец отправлены и доставлены пользователю.

Через строгий контроль качества каждой ключевой связи в производственном процессе Хромированные алюминиевые сплаво , от тщательного выбора сырья до комплексной проверки готовых продуктов, каждый шаг воплощает в себе стремление к качеству, обеспечивая, чтобы конечный продукт мог соответствовать высоким стандартам в производительности, качества и внешности и удовлетворяет потребности рынка и пользователей.

Широкий спектр сценариев применения

В дополнение к офисным стульям, хромированные алюминиевые сплавы Многофункциональные подлощики также имеют широкий спектр применений. В области общественного транспорта, таких как сиденья самолета и высокоскоростные железнодорожные сиденья, его световые и высокопрочные характеристики соответствуют требованиям транспортировки для легких и безопасности. В то же время, хромированное покрытие позволяет ему оставаться красивым даже при частых использования. В медицинских местах, таких как стулья в области ожидания в больнице и тренировки по реабилитации, коррозионная устойчивость к хромированным алюминиевым сплавным сплавам легко чистить и дезинфицировать, что может эффективно предотвратить рост микробов, а его многофункциональные характеристики могут удовлетворить потребности в использовании разных пациентов. В досуге, таких как театральные сиденья и места в аудитории, его прекрасный вид и удобный опыт работы улучшают качество общей среды.

Проявление и реализация многофункциональных характеристик

Многофункциональные характеристики хромированных алюминиевых сплавов многофункциональных подлокотников в основном отражаются в регулируемости, комфорте и практичении. С точки зрения регулировки, посредством специальной конструктивной конструкции, такой как использование слайд -рельсов, петли и других компонентов, высота и угол подлокотников можно отрегулировать, чтобы адаптироваться к пользователям различных высот и привычек использования. С точки зрения комфорта, форма поверхности подлокотника эргономически предназначена для соответствия кривой руки и уменьшить давление на руку, вызванное долгосрочным использованием. Практичность отражается в некоторых дополнительных функциях. Например, некоторые подлокотники имеют место для хранения для небольших объектов; Некоторые подлокотники имеют интегрированные порты зарядки для удовлетворения потребностей электронных устройств пользователей. Эти функции достигаются за счет разумного конструктивного конструкции и комбинации компонентов, что не только обеспечивает прочность и стабильность подлокотника, но также придает ему больше значения использования.

Преимущества защиты и утилизации окружающей среды

По сравнению с подлокотниками стула, изготовленными из других материалов, хромированные алюминиевые сплавы многофункциональные кресло-подлокотники имеют очевидные преимущества в области защиты окружающей среды и переработки. Сам алюминиевый сплав - это переработанный металлический материал. После того, как срок службы заканчивается подлокотником, он может быть переработан и переворачивается, чтобы сделать новые продукты из алюминиевого сплава, уменьшая отходы ресурсов. Процесс хромирования также постоянно улучшается с точки зрения защиты окружающей среды. В новом процессе хромированного покрытия используются более экологически чистые гальванирующие жидкости и методы обработки для снижения риска загрязнения тяжелых металлов. Кроме того, подлокотник с хромированным алюминиевым сплавом имеет длительный срок службы, что снижает частоту замены продукта и косвенно снижает потребление энергии и загрязнение окружающей среды в производственном процессе.

Влияние факторов плавления на производительность

Во время производственного процесса температура плавления и время алюминиевого сплава оказывают значительное влияние на прочность и прочность подлокотника. Соответствующая температура плавления может полностью растопить алюминиевый сплав и обеспечить равномерное распределение сплавов сплавов, тем самым улучшая прочность и прочность подлокотника. Если температура слишком высока, элементы сплава с низким содержанием сплавов в алюминиевом сплаве будут улететь в больших количествах, что приведет к изменениям в составе сплава и уменьшению механических свойств подлокотника; Если температура слишком низкая, алюминиевый сплав не может быть полностью расплавлен, а внутри существуют неподвижные частицы металлов, которые образуют точки концентрации напряжений, уменьшают вязкость подлокотника и облегчат его разорвать во время использования. Время плавления также важно. Если время слишком короткое, элементы сплава не могут быть полностью распущены и рассеяны, влияя на производительность подлокотника; Если время будет слишком длинным, оно увеличит потребление энергии, а также может привести к тому, что алюминиевый сплав поглощает воздух, производит дефекты, такие как поры, и уменьшить прочность и прочность подлокотника.

Соображения дизайна внешнего вида

Внешний дизайн хромированного алюминиевого сплава многофункциональный стул подложек имеет уникальную идею в балансировке эстетики и практичности. С точки зрения цвета, сама хромированное покрытие дает подлокотнику блестящий, металлический вид, а наиболее распространенным цветом является ярко -серебро. Этот цвет не только модный и красивый, но и улучшает общий уровень стула. С точки зрения дизайна стиля, он будет разработан в сочетании с эргономикой и сценариями использования. Например, на офисных стульях подлокотники просты и гладкие, что удобно для пользователей, чтобы разместить и перемещать руки естественным образом; На креслах на досуге можно использовать более округлые и пышные формы для повышения комфорта и визуальной красоты. В то же время обработка края подлокотников также будет обращать внимание на детали, чтобы избежать острых углов и предотвратить царапины для пользователей.

Преимущества для здоровья пользователей

Использование хромированного алюминиевого сплава многофункциональное кресло подложек может принести пользователям много пользы для здоровья. Его эргономичный дизайн может обеспечить хорошую поддержку оружию и плечам. В офисных сценах для пользователей, которые в течение длительного времени используют компьютеры, подлокотники соответствующей высоты и угла могут снизить давление на руки и плечи, избежать мышечной усталости и болезненности, вызванных подвесными руками или ненадлежащими позами, и снизить риск заболеваний, таких как периартрит плеча и шейный спондилоз. Для людей с ограниченной подвижностью или пожилыми людьми, крепкий и умеренно высокий подлокотник может помочь им встать и сесть, обеспечить безопасность и уменьшить вероятность падения и получения травмы.

МЕСТЕКИ

С увеличением срока службы, поддержание хромированного алюминиевого сплава многофункциональных кресло подложек необходимо обратить внимание на некоторые ключевые моменты. В ежедневном использовании не царапают поверхность подлокотника острыми объектами, чтобы предотвратить повреждение хромированного покрытия. При очистке используйте мягкую влажную ткань, чтобы вытереть. Если есть упрямые пятна, используйте нейтральное моющее средство и избегайте использования кислых или щелочных моющих средств, чтобы избежать коррозии хромированного покрытия и подложки алюминиевого сплава. Для Регулируемые детали подлокотника , регулярно проверяйте, являются ли их детали подключения, затягивают их вовремя и убедитесь, что нормальное использование подлокотника. Если обнаруживается, что хромированный слой был частично отделен, его следует отремонтировать во времени, чтобы предотвратить коррозию окисления подложки алюминиевого сплава после воздействия, что повлияет на производительность и внешний вид подлокотника. $.

Не стесняйтесь обращаться к нам

Не стесняйтесь обращаться к нам

- Продукт быстрые ссылки

- Офисное кресло подложек

- Аппаратная стальная пластина

- Полиуретан ПУ

- Камеры

- Контактная информация

- Индустриальный парк Тангпу, округ Анджи, город Хучжоу, провинция Чжэцзян, Китай

- [email protected]

- +86-13567973388