5D Материалы подлокотников стула: технический анализ полиуретана и TPR на предмет долговечности и комфорта

В конкурентной среде эргономичной офисной мебели 5D подлокотники для стула представляют собой значительный прогресс в адаптируемости пользователя, предлагая разнонаправленную регулировку для поддержки позы пользователя. Однако на технические характеристики и восприятие пользователем этих сложных механизмов глубокое влияние оказывает, казалось бы, простой компонент: накладка на подлокотник. Для производителей офисной мебели, специалистов по закупкам и оптовиков B2B выбор материала набивки является критически важным решением, которое влияет на долговечность продукта, затраты на техническое обслуживание и удовлетворенность конечных пользователей. В этой статье представлена инженерная оценка двух наиболее распространенных материалов — полиуретана (ПУ) и термопластической резины (ТПР) — с упором на их эффективность в трех ключевых областях: стойкость к истиранию, стойкость к гидролизу и тактильный комфорт, особенно в контексте 5D подлокотники для стула .

709A-5D (подъем и растяжение) Хромированные многофункциональные детали кресла для офисной мебели-5D

Основы материаловедения: объяснение PU и ТПР

Понимание молекулярной структуры этих полимеров имеет важное значение для прогнозирования их характеристик.

Химия и морфология полиуретана (ПУ)

Полиуретан — универсальный полимер, получаемый путем реакции полиола с диизоцианатом. Его свойства можно тонко настроить, изменяя соотношение и типы этих компонентов. Для накладок подлокотников часто используется гибкий пенополиуретан на эфирной основе, иногда с цельной обшивкой. Структура материала состоит из твердых и мягких сегментов, которые обеспечивают баланс прочности и эластичности. Эта присущая ей универсальность позволяет имитировать ощущение натуральной кожи, что делает ее популярным выбором для эргономичные подлокотники стула где важна эстетика.

Состав и характеристики термопластической резины (ТПР)

Термопластичная резина представляет собой смесь полимерных материалов, обычно состоящую из пластика (например, полипропилена) и каучука (например, EPDM или SBR) таким образом, что она ведет себя как сшитый эластомер при рабочих температурах, но может течь и перерабатываться как термопласт при нагревании. Это придает TPR мягкость, ощущение резины и высокую гибкость. Его состав, как правило, проще и более последовательный, чем переменный химический состав ПУ, что приводит к предсказуемым характеристикам для чехлы на подлокотники офисных стульев .

Устойчивость к истиранию: устойчивость к механическому износу

Сопротивление истиранию количественно оценивается с помощью таких тестов, как тест Табера на истирание (ASTM D4060), который измеряет потерю веса после определенного количества циклов под контролируемым абразивным кругом.

Производительность ПУ в условиях абразивного воздействия

Устойчивость ПУ к истиранию сильно зависит от рецептуры. Высококачественный цельный полиуретан высокой плотности демонстрирует превосходную устойчивость к износу, что делает его пригодным для прочные подлокотники 5D . Однако пенополиуретан с низкой плотностью или плохим составом может быть подвержен истиранию, отслаиванию и возможному износу, особенно на острых краях подлокотника. Обработка поверхности (например, текстурированное зерно) также может влиять на износостойкость.

Характеристики TPR в условиях абразивного воздействия

TPR обычно демонстрирует превосходную и более устойчивую стойкость к истиранию по сравнению со стандартными пенополиуретанами. Его однородная резиноподобная структура позволяет ему эффективно поглощать и рассеивать энергию трения без расслаивания поверхности. Это делает TPR отличным кандидатом для подлокотники для стульев для тяжелого использования в таких средах, как колл-центры или общие рабочие места, где постоянный контакт неизбежен.

Сравнение стойкости к истиранию

| Материал | Истирание по Таберу (колесо CS-10, нагрузка 1 кг, мг/1000 циклов) | Режим отказа | Относительная производительность |

| Высококачественный ПУ | Потеря 50–150 мг | Потертости поверхности, возможное истирание кожи | От хорошего до очень хорошего |

| Некачественный ПУ | Потеря 200-500 мг | Быстрое шелушение, растрескивание и распад | Бедный |

| TPR | Потеря 20–80 мг | Постепенная, равномерная потеря материала без расслоения | Отлично |

Устойчивость к гидролизу: борьба с деградацией окружающей среды

Гидролиз — это химическая реакция, при которой молекулы воды разрушают полимерные цепи. Это критический режим отказа во влажной среде или для пользователей, которые потеют.

Уязвимость ПУ к гидролизу

ПУ на основе полиэстера, как известно, подвержен гидролизу. Эфирные связи в его основной цепи уязвимы для расщепления водой, особенно при повышенных температурах. Это приводит к потере механических свойств, становлению липким и, в конечном итоге, к растрескиванию и порошкообразованию. Хотя существуют более устойчивые к гидролизу полиуретаны на основе полиэфиров, они менее распространены в мягких на ощупь изделиях. Это важнейшее соображение для замена накладок подлокотника 5D в регионах с повышенной влажностью.

Присущая TPR стабильность гидролиза

TPR демонстрирует превосходную устойчивость к гидролизу. Его углерод-углеродная основа не гидролизуется, что делает его по своей природе стабильным в присутствии влаги и влаги. Это свойство гарантирует, что механическая целостность и внешний вид подушек TPR остаются стабильными с течением времени, даже в сложных условиях, что способствует долговечности регулируемые подушечки подлокотников стула .

Сравнение устойчивости к гидролизу

| Материал | Механизм устойчивости к гидролизу | Влияние высокой влажности/пота | Относительная производительность |

| Полиэстер ПУ | Бедный (Ester bond cleavage) | Сильная деградация, растрескивание, потеря прочности на растяжение. | Бедный |

| Полиэфир ПУ | Хорошо (более стабильные эфирные связи) | Незначительная пластификация, в значительной степени сохраняет свойства | Хорошо |

| TPR | Отлично (Non-hydrolysable C-C backbone) | Незначительное влияние на механические или эстетические свойства. | Отлично |

Тактильный комфорт и эргономика: пользовательский опыт

Комфорт — это мультисенсорный опыт, включающий твердость, температуру и текстуру.

Профиль комфорта PU

Пенополиуретан отличается первоначальным комфортом. Его низкая плотность и ячеистая структура обеспечивают ощущение мягкости, амортизации и тепла на ощупь. Это «премиальное» первоначальное ощущение является ключевым аргументом в пользу продажи. Однако полиуретан более низкого качества со временем может проявлять постоянную компрессию, что приводит к ощущению «дна» и снижению долгосрочного комфорта.

Профиль комфорта TPR

TPR предлагает другой уровень комфорта. Обычно он тверже пенополиуретана, но обеспечивает постоянную и упругую поддержку без проседания. Его поверхность кажется прохладнее, чем полиуретан, который может быть предпочтительнее в более теплом климате. Материал имеет небольшую податливость, которая мягко прилегает к рукам пользователя, что делает его сильным претендентом на эргономичные подлокотники стула предназначен для использования в течение всего дня.

Сравнение комфорта и эргономики

| Материал | Твердость по Шору (типовой диапазон) | Тактильное/температурное ощущение | Долгосрочная поддержка |

| Пенополиуретан | Шор А 10-30 (очень мягкий) | Мягкое, теплое, плюшевое первоначальное ощущение | Может ухудшиться из-за набора сжатия |

| TPR | Шор А 40-70 (от мягкого до среднего) | Твердый, крутой, устойчивый и последовательный | Отлично, maintains shape and support |

Стратегический отбор и поиск поставщиков для лиц, принимающих решения в сфере B2B

Выбор между PU и TPR заключается не в том, что лучше в целом, а в том, что оптимально для целевого рынка и ценовой категории.

- Для моделей премиум-класса, ориентированных на эстетику: Цельная полиуретановая оболочка высокой плотности на основе полиэфира обеспечивает превосходное ощущение на ощупь и внешний вид кожи, подходящий для кресел руководителей. Его уязвимость к физическому истиранию должна быть уменьшена за счет хорошей конструкции.

- Для высокопрочной и контрактной мебели: TPR является безоговорочным победителем для приложений, требующих подлокотники для стульев для тяжелого использования . Его превосходная стойкость к истиранию и гидролизу приводит к снижению гарантийных претензий и повышению удовлетворенности клиентов в сложных условиях.

- Для чувствительных к затратам сегментов: Стандартный полиэфирный полиуретан обеспечивает приемлемый баланс стоимости и комфорта, но несет в себе более высокий риск выхода из строя во влажных условиях, что потенциально увеличивает спрос на замена накладок подлокотника 5D .

- Проверьте характеристики материала: Покупателям B2B следует запросить технические данные у таких поставщиков, как Anji Xielong Furniture Co., Ltd., с указанием требуемого типа полимера (например, полиэфирного полиуретана), плотности, твердости по Шору и результатов стандартизированных испытаний на истирание и гидролиз. Поставщик, специализирующийся на исследованиях, разработках и инновациях, имеет больше возможностей для предоставления таких инженерных решений.

Часто задаваемые вопросы (FAQ)

1. Можно ли нанести на TPR мягкое на ощупь покрытие, чтобы улучшить его первоначальное ощущение «мягкости»?

Да, на TPR технически возможно нанести мягкую краску или очень тонкий слой пенопласта. Однако это создает новую точку отказа, поскольку само покрытие может быть менее долговечным, чем подложка TPR, и со временем может изнашиваться или отслаиваться. Это часто противоречит цели использования TPR из-за его монолитной долговечности. Лучшим подходом является создание самого TPR с более низкой твердостью по Шору, хотя это может немного снизить его стойкость к истиранию.

2. Какова стоимость TPR по сравнению со стоимостью PU для накладок подлокотников?

По стоимости сырья за килограмм TPR часто дороже стандартного полиэфирного ПУ. Однако при оценке совокупной стоимости владения (TCO) TRP может оказаться более экономичным. Ее превосходная долговечность и стойкость к гидролизу приводят к меньшему количеству гарантийных возвратов, меньшему количеству замен и более высокой удовлетворенности клиентов, компенсируя более высокие первоначальные затраты на материалы, особенно для контрактной мебели, предназначенной для подлокотники для стульев для тяжелого использования .

3. Существуют ли какие-либо экологические или нормативные требования (например, REACH, RoHS) для этих материалов?

И PU, и TPR должны соответствовать международным нормам, ограничивающим использование опасных веществ. В производстве ПУ используются изоцианаты, которые требуют осторожного обращения во время производства, но полностью вступают в реакцию в конечном продукте. Некоторые пластификаторы, исторически использовавшиеся в составах TPR (например, некоторые фталаты), теперь ограничены. Авторитетные производители, такие как Anji Xielong Furniture Co., Ltd., гарантируют, что их материалы соответствуют REACH, RoHS и другим соответствующим стандартам, и могут предоставить необходимую документацию.

4. Каков наиболее распространенный тип неисправности некачественной накладки на подлокотник из полиуретана?

Наиболее распространенным видом отказа является сочетание гидролиза и истирания. Поверхность колодки сначала становится липкой из-за гидролитического разрушения, что увеличивает ее коэффициент трения. Эта липкая поверхность затем притягивает больше грязи и подвергается ускоренному абразивному износу, что быстро приводит к разрушению слоя пены, отслаиванию и обнажению твердого пластикового основания подлокотника под ним.

5. Какие ключевые вопросы о характеристиках материалов следует задать потенциальному поставщику покупателю B2B?

Ключевые вопросы включают в себя:

- Каков конкретный тип полимера (например, полиэфирный полиуретан, TPR на основе SEBS)?

- Какова плотность материала (кг/м³) и твердость по Шору А?

- Можете ли вы предоставить данные испытаний на истирание по Таберу (ASTM D4060) и данные испытаний на стойкость к гидролизу (например, 7 дней при 70°C и относительной влажности 95%)?

- Содержат ли материалы какие-либо запрещенные вещества и соответствуют ли они требованиям RoHS/REACH?

- Какова ожидаемая остаточная деформация при сжатии (ASTM D395) через 22 часа при температуре 70°C?

Не стесняйтесь обращаться к нам

Не стесняйтесь обращаться к нам

- Продукт быстрые ссылки

- Офисное кресло подложек

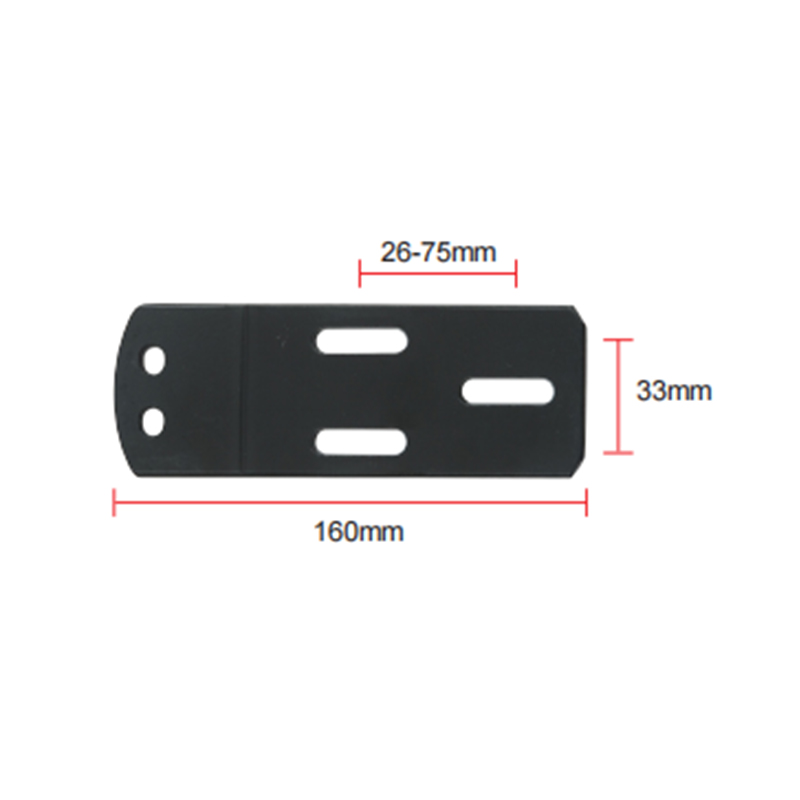

- Аппаратная стальная пластина

- Полиуретан ПУ

- Камеры

- Контактная информация

- Индустриальный парк Тангпу, округ Анджи, город Хучжоу, провинция Чжэцзян, Китай

- [email protected]

- +86-13567973388